Destaque

Sucesso conjunto – com parcerias sólidas

Com os nossos parceiros, criamos soluções inovadoras e um impacto real para o seu futuro digital.

Os nossos parceirosImplementação SIRIUSProducts

Com o “SIRIUSProducts” a Siemens AG Digital Factory Control Products oferece componentes centrais para a tecnologia de comutação industrial. Após projetos de optimização do fluxo interno de materiais e do inventário, o foco foi a questão “Como pode a logística de distribuição ser mais eficiente?

Fonte: LOGISTIK HEUTE 09/2017

Com o “SIRIUSProducts” a Siemens AG Digital Factory Control Products oferece componentes centrais para a tecnologia de comutação industrial. Após projectos de otimização do fluxo interno de materiais e de inventário, o foco prendeu-se sob a questão “Como pode a logística de distribuição tornar-se mais eficiente?

Tecnologia de comutação industrial, dispositivos de comutação, dispositivos de segurança, motores de arranque, dispositivos de monitorização e controlo, interruptores de posição e segurança, comunicação industrial – aproximadamente 100.000 produtos com inúmeras possibilidades de configuração e dez locais de produção internacionais para mercados locais tornam a logística de distribuição global na Siemens AG Digital Factory Control Products extremamente complexa. O coração da unidade de negócios da Siemens localiza-se em Amberg, na Baviera Oriental. Esta localização emprega 4700 colaboradores, incluindo 800 em Investigação & Desenvolvimento. Estruturada organizacionalmente e tecnicamente para SAP, as fábricas de Amberg e Cham pertencem juntas; esta última situa-se numa outra localização, também na Baviera Oriental e conta com mais 700 colaboradores.

O centro de distribuição em Amberg mantém aproximadamente 16.500 artigos em stock e outros 20.000 são expedidos a partir daqui. O volume de encomendas é de aproximadamente 920.000 por ano, que correspondem a cerca de 4,9 milhões de artigos encomendados. Contactores e interruptores de corrente são produtos de alta qualidade com os quais a Siemens deve fazer face a uma forte concorrência no que diz respeito ao preço e à rapidez de entrega.

Para a otimização da logística de expedição, o foco foi o maior centro de distribuição “regional”: a localização da Siemens em Southaven, Mississippi, EUA, que mantém em stock 3000 a 3500 produtos diferentes. Juntamente com o seu parceiro de longa data para consultoria de processos e TI, a Wassermann AG de Munique, a equipa em torno de Siegfried Hermann, Director de Gestão da Supply Chain na unidade de negócios Siemens, estava à procura de possibilidades para otimizar a rota dos contactores e interruptores de energia para clientes americanos.

70% da entrega ao cliente nos EUA é feita por distribuidores de eletricidade. Na prática, os produtos são assim armazenados três vezes antes de chegarem ao cliente: no armazém em Amberg, no centro de distribuição de Southaven, e finalmente no distribuidor. Uma grande parte dos produtos de movimentação lenta resulta em custos de inventário e a frequente reembalagem no caminho para o cliente também resulta em custos adicionais.

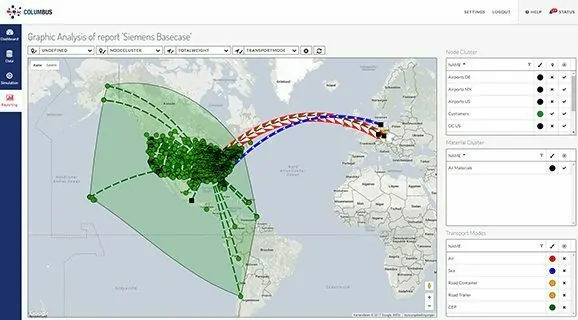

Software do cenário COLUMBUS: entrega aos clientes pelo centro de distribuição dos EUA em Southaven (situação real).

“O desafio era: queríamos um melhor serviço para os nossos clientes, reduzir reclamações, melhorar o desempenho – cumprimento dos prazos de entrega e disponibilidade – queríamos aumentar os turnos e servir os nossos clientes melhor do que antes”, disse Hermann na apresentação do projecto no congresso SCM Vision-Days 2017, em Munique. A questão que as pessoas queriam investigar no contexto deste desafio, com a ajuda da Wassermann AG e do seu software de simulação “COLUMBUS”, era: “Porque não entregamos aos nossos distribuidores diretamente da Alemanha”?

Com o COLUMBUS, é possível simular em detalhe cenários de planeamento de redes logísticas. Para a Siemens AG Digital Factory Control Products, os dados para três cenários foram introduzidos no software. Primeiro, a situação real foi mapeada como uma referência. A equipa selecionou os envios de entrega como o segundo cenário, omitindo assim completamente o centro de distribuição Southaven. O terceiro cenário prevê a manutenção de apenas 200 itens de venda rápida, entregues por navio, em stock nos EUA.

Dois pormenores da situação real: devido à pequena dimensão dos produtos, o transporte marítimo não desempenhava anteriormente qualquer papel. O transporte aéreo a preços económicos dominou. Aproximadamente 20.000 entregas por ano já eram enviadas diretamente de Amberg para clientes americanos. Este era um argumento importante para acabar ou limitar o armazenamento no Centro de Distribuição da Siemens. Hermann enfatizou: “Queríamos também que os nossos colegas de vendas estivessem a bordo. Não que a logística faça algo que seja contraproducente para as vendas”.

Para a simulação no COLUMBUS, foram importados vários milhares de detalhes de dados de clientes, milhares de detalhes de dados de produtos e várias centenas de milhares de peças de dados de transações, incluindo quantidades e pesos. A partir dos seus valores experimentais de outros projectos, Wassermann contribuiu com custos de manuseamento e recolha. “Nesta base, o software de cenários COLUMBUS permite-nos fazer toda uma série de avaliações interessantes”, diz o Dr. Christoph Pitzl, Consultor de Gestão da Wassermann AG. Assim, verificou-se, por exemplo, que a anterior partilha do armazém do grupo em Southaven – dada a distribuição geográfica dos clientes – muitos compradores dos produtos “SIRIUS” estão localizados nos centros industriais clássicos do Nordeste dos EUA – não foi necessariamente vantajosa para os prazos de entrega.

“Como esperado, a simulação das entregas produziu um aumento significativo dos custos de transporte, em particular devido à utilização de tarifas expresso”, explica Pitzl. Surpreendente foi outro resultado das simulações COLUMBUS – os custos de manuseamento foram um fator muito maior do que os custos de transporte: Uma reorganização completa do fornecimento de material dos EUA, como remessas de entrega, poderia alcançar poupanças de aproximadamente 950.000 euros por ano.

Da simulação surgiu uma recomendação clara: conversão para entrega direta a partir de Amberg. Foi necessário encontrar um cenário de transição controlada para a retirada do centro de distribuição da Siemens. A instalação ainda existe, mas sem a quota máxima de 20% da unidade de negócio de Produtos de Controlo de Fábrica Digital; outras áreas crescerão aqui e utilizarão as capacidades que foram libertadas.

A conversão aconteceu rapidamente e uma avaliação detalhada ao longo de um período de dez semanas, no final de 2016, mostrou que a nova logística de distribuição é mais rápida do que antes em 98% dos casos – apesar de uma greve piloto durante uma dessas semanas. A taxa de danos no transporte foi de apenas 0,57%. Durante a conversão, a Siemens procurou falar com os seus distribuidores. Os poucos para quem os prazos de entrega aumentaram – como os do Mississippi e Tennessee, por exemplo – que lucraram com a proximidade do centro de distribuição – tiveram de aumentar ligeiramente os seus inventários. No entanto, para estes clientes como para todos os outros, existe a poderosa vantagem da disponibilidade: em vez de 3500 produtos, podem agora encomendar 16.500 a partir do stock.

“Num mercado que coloca elevadas exigências de prazos de entrega curtos e custos reduzidos, nenhum perito em logística teria desistido do armazém no local e teria confiado no transporte aéreo expresso com base no seu instinto”, diz o consultor da SCM Pitzl. “Contudo, algo que não teria feito qualquer sentido para muitas outras empresas e grupos de produtos era precisamente a coisa certa para a Siemens AG Digital Factory Control Products nesta situação. Esta decisão corajosa foi preparada e encorajada pela simulação prévia. Para o planeamento da rede logística, não se deve renunciar a este tipo de apoio informático, pois só com ele se pode gerir a complexidade de tais relações globais”.

Com o COLUMBUS, perseguimos um objetivo: moldar redes logísticas eficientes da forma mais fácil e amigável para o cliente.

Nuno Figueiredo

Managing Director

valantic