KNAPP AG

KNAPP AG optimiert SCM mit APS-System wayRTS

Um die Auftragsdurchlaufzeiten zu reduzieren, die Kapazitäten optimal auszulasten und die Liefertermintreue zu erhöhen, verbessert das Unternehmen stetig seine Planungsorganisation und -prozesse. Eine zentrale Rolle kommt dabei dem APS-System wayRTS zu.

Optimierung der Planungsorganisation und Planungsprozesse

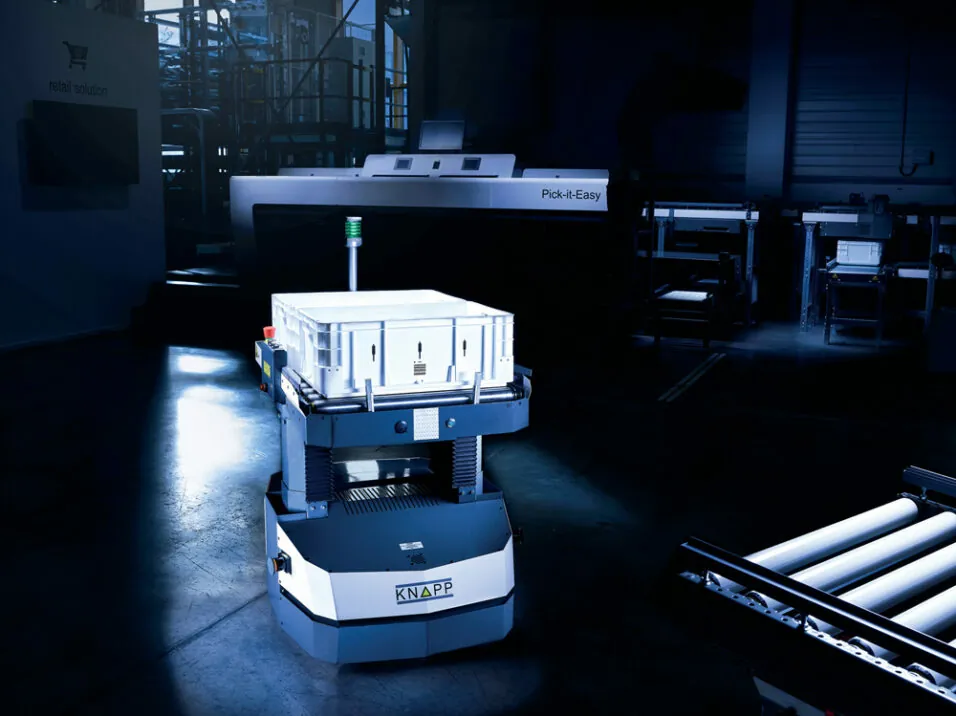

Die KNAPP AG bietet als Technologiepartner Gesamtlösungen zur Automatisierung und Digitalisierung von der Produktion über die Distribution bis zum Point-of-Sale. Die österreichische Unternehmensgruppe entwickelt und produziert intelligente Anlagensysteme, bei denen moderne Digitalisierungs-, Software-, Robotik- und Automatisierungslösungen zum Einsatz kommen. Weil Kunden in Branchen wie Healthcare, Fashion, Retail, Food Retail, Wholesale und Industrie individuelle Lösungen zur Beherrschung ihrer komplexen Intralogistikprozesse benötigen, ist das Geschäft von KNAPP stark projektgetrieben. Um die Auftragsdurchlaufzeiten zu reduzieren, die Kapazitäten optimal auszulasten und die Liefertermintreue zu erhöhen, verbessert das Unternehmen stetig seine Planungsorganisation und -prozesse. Eine zentrale Rolle kommt dabei dem APS-System wayRTS zu.

Ergebnisse & Kundennutzen

Bereichsübergreifendes Prozessverständnis, gemeinsame Steuerung der Produktion

Schnelle Bereitstellung von Grundlagen für Management-Entscheidungen durch Szenario-Simulation

Zentrale Terminsteuerung durch das Auftragsmanagement

Durchgängige Steuerung mit KPIs

Detaillierte Terminvorgaben und Arbeitsvorratslisten

Transparenz der Supply Chains mit kontrolliertem Fehlteilmanagement

Referenz: KNAPP AG optimiert Supply Chain mit dem valantic APS-System wayRTS

In unserem Referenzbericht lesen Sie, wie die KNAPP AG dank des APS-Systems wayRTS ein Höchstmaß an Transparenz in der Planung und Stabilität in den Prozessen erreichte.

Über die KNAPP AG

Als Value Chain Tech Partner ist KNAPP der Technologiepartner für intelligente Wertschöpfungsketten. Die Unternehmensgruppe mit Sitz in Österreich bietet Gesamtlösungen zur Automatisierung und Digitalisierung von Produktion über Distribution bis zum Point-of-Sale. Mit erstklassigem Service und langfristiger Partnerschaft steht KNAPP hinter dem Erfolg seiner Kunden aus den Bereichen Healthcare, Retail, Food Retail, Fashion, Wholesale und Industry.

Das Unternehmen entwickelt und produziert intelligente Anlagensysteme. Dabei kommen modernste Digitalisierungs-, Software-, Automatisierungs- und Robotik-Lösungen zum Einsatz. Bei KNAPP stehen Innovationsgeist, Internationalität und Teamspirit im Vordergrund. Das Unternehmen hat weltweit rund 7.000 Mitarbeiter, die alle unterschiedliche Erfahrungen, Ausbildungen und Blickwinkel haben – und das ist gut so. Was alle vereint ist die Leidenschaft für die tägliche Arbeit, denn KNAPP steht mit erstklassigem Service und langfristigen Partnerschaften hinter dem Erfolg seiner Kunden. Dazu zählen unter anderem Lebensmittelhändler wie SPAR, Pharma-Unternehmen wie Herba Chemosan, Fashion-Brands wie Hugo Boss oder E-Commerce-Giganten wie Zalando.

Die Ausgangslage

Seit Beginn der Zusammenarbeit, als das APS-System wayRTS parallel zu einer SAP-ERP-Systemmigration eingeführt wurde, suchen die Verantwortlichen für die Produktionsplanung gemeinsam mit den SCM-Berater*innen von valantic immer wieder in Workshops nach Optimierungsmöglichkeiten. Eine Herausforderung wurde früh deutlich: Es gab eine ganze Reihe von Planungssystemen, die aufwendig manuell abgeglichen werden mussten. Terminverantwortungen waren auf mehrere Personen und Abteilungen verteilt und oft nicht transparent. Eine kritische Nahtstelle im Prozess war der Übergang vom Engineering zur Produktionsplanung. Bestände waren teilweise zu hoch, Langläufer wurden erst sehr spät im Prozess entdeckt. Das Fehlteilemanagement war aufwendig, setzte zu spät an und war über unterschiedliche Systeme verteilt. Eine der Ursachen: Die bisher gepflegte Rüstkosten- und Losgrößenoptimierung stand im Gegensatz zu einer konsequent auftragsbezogenen Fertigung.

Zentrale Planung mit APS-System ermöglicht gleichmäßige Auslastung

Von Anfang an wurde die Neuausrichtung des Supply Chain Managements der Planungsprozesse ganzheitlich angegangen. Die SAP-Berater*innen arbeiteten Hand in Hand mit den Expert*innen von valantic, deren APS-System wayRTS die Terminhoheit hat und für die rückstandsfreie transparente Planung der Auftragserfüllung zuständig ist. Ein großer Vorteil von wayRTS: Über Echtzeitsimulationen können Planer auch die mittelbaren, eher „versteckten“ Auswirkungen ihrer Entscheidungen erkennen und sich der jeweils optimalen Auslastung der Produktionskapazitäten annähern. In wayRTS wird dann das allgemein verbindliche Planungsbild erzeugt.

Integriertes Projektmanagement mit wayPRO

SAP mit einem Material Ressource Planning und einem angeschlossenen Engineering Data Management ist bei der KNAPP AG das datenführende System. Für kundenindividuelle Lösungen zur Bewältigung von Materialflüssen zu entwickeln, ist ein sehr projektbasiertes Geschäft.

Zunächst wurde deshalb eine Schnittstelle zum Projektmanagementsystem ASTA Powerproject geschaffen. Das Unternehmen profitiert jedoch in seiner langjährigen Zusammenarbeit mit valantic auch von der Weiterentwicklung der S&OP Softwaresuite waySuite, die mittlerweile mit wayPRO ein integriertes Projektmanagement bietet. Dadurch wird die langfristige Planung verbessert, zum Beispiel die Forecast-Möglichkeiten für die Beschaffung. Mit wayWFM Work Force Management, können zudem die Excel-Schichtpläne abgelöst werden. Die Verplanung von circa 700 Mitarbeitenden ist besser in die Kapazitätsplanung integriert.

Der Erfolg der Maßnahmen ist der Tatsache geschuldet, dass es bei KNAPP gelang, ein neues, bereichsübergreifendes Prozessverständnis mit einem Blick auf ein Gesamtoptimum zu etablieren: weg von lokalen Optimierungen wie beispielsweise der Rüstoptimierung, hin zu einer Gesamtsicht über alle Produktionsstufen hinweg. Das Auftragsmanagement wird zuständig für die zentrale Terminsteuerung, die von allen Fachabteilungen akzeptiert werden muss. Für die Abstimmung und eine entsprechende Steuerung des Produktionsprozesses werden bei KNAPP heute täglich Produktionsmeetings abgehalten.

KPIs richten sich am Gesamtoptimum aus

Eine wichtige Voraussetzung für eine solche zentralisierte Auftragsplanung sind aussagekräftige Stammdaten. Das heißt, die Stücklisten müssen prozessorientiert sein. Durch die Stücklistenauflösung im MRP (Material Ressource Planning) erreichte KNAPP zudem eine automatisierte Variantenanlage und Einlastung. Das Internal Order Management arbeitet papierfrei – Unterlagen werden, wo noch benötigt, direkt in der Produktion gedruckt. Detaillierte Terminvorgaben und Arbeitsvorratslisten erlauben eine genauere Steuerung der Produktion.

Der große Vorteil der neuen Planungsorganisation und der Nutzung des APS-System wayRTS ist, dass in der gesamten Produktionskette Transparenz herrscht. Die Planung basiert auf aussagekräftigen KPIs, die sich am Gesamtoptimum ausrichten.

Beispiel: Die Puffer-Kennzahl zeigt an, wie viele Tage vor dem geplanten Liefertermin das Material an den Versand übergeben wird. wayRTS liefert dazu die nötigen Daten. Die Kennzahl ist wichtig für die Planung von Terminen und Lagerplätzen. Stehen Komponenten zu früh zur Verfügung, muss geklärt werden, ob ein früheres Anliefern auf der Baustelle möglich ist, oder zusätzliche Hallenflächen zum Puffern der Materialien gesucht werden müssen. Obwohl in wayRTS nur bis zur Übergabe an den Versand geplant wird, profitieren so auch die für Installation beim Kunden Zuständigen von der Transparenz über die vorgelagerten Prozesse.

Projektbedarf ist Auslöser, schränkt aber Planung nicht ein

Als wichtiger Optimierungsansatz ergab sich für KNAPP aus der transparenten Planung, dass die Teilefertigung jetzt zu 100 Prozent anonym erfolgt. Auslöser ist immer ein konkreter Projektbedarf, doch in der Fertigung werden die Teile über mehrere Projektbedarfe hinweg zu optimalen Losen zusammengefasst. In der Montage werden noch fünf Prozent in dieser Weise anonym behandelt, die restlichen 95 Prozent sind kontiert.

Dank transparenter Supply-Chain-Planung krisenfest

Vor März 2020 hatten die Planer bei KNAPP im Schnitt bis zu maximal zehn terminkritische Netzplanelemente pro Arbeitstag zu bearbeiten. Auf dem Höhepunkt der Lieferkettenprobleme stieg diese Zahl auf 1200, Ende 2022 lag sie bei circa 200. Trotzdem hat all dies, wenn überhaupt, nur minimale Auswirkung auf Kunden, da durch interne Maßnahmen in den nachfolgenden Prozessschritten kompensiert wird. Die Erarbeitung der Kompensationsmaßnahmen stützt sich wesentlich auf wayRTS.

So geht KNAPP mit ausbleibenden Kaufteilen und Lieferengpässen um: wayRTS gibt automatisch einen Hinweis auf einen Lieferengpass und ist gleichzeitig Datenquelle für alle weiteren Abstimmungen. Die Nachlieferung von den eigentlich zu verbauenden Komponenten wird im SAP-Anwenderstatus als offene Komponenten markiert und der Versandbereitstellungstermin zunächst verschoben. Damit SAP nicht automatisiert die ältesten Bedarfe zuerst zuordnet, wurde ein gesperrter Sonderbestand eingerichtet, damit dieser manuell priorisiert werden kann. In Abstimmung mit Einkauf, Produktion, Projektmanagement und Montage erfolgt eine zusätzliche Zuteilung von Kleinmengen über Priorisierung.

Wichtige Vorteile, die KNAPP aus der Nutzung von wayRTS zieht:

-

1

Massenbearbeitung und anonyme Fertigung

-

2

Bessere Übersicht über die Produktionsvorgänge

-

3

Frei durch User konfigurierbare Ansichten

-

4

Leichter zu erlernen als SAP PPS

-

5

Effiziente Fehlteilebeurteilung und Tracking der erforderlichen Maßnahmen über die gesamte Prozesskette

-

6

Schichtgenaues Verplanen

-

7

Bessere Skalierbarkeit

-

8

Multi-User-Fähigkeit / Multi-Werkfähigkeit

-

9

Anpassungsfähig bei Prozessänderungen in der Produktion

Referenz: KNAPP AG optimiert SCM mit APS-System wayRTS

Lesen Sie in unserem Referenzbericht, wie die KNAPP AG dank des APS Systems wayRTS ein Höchstmaß an Transparenz in der Planung und Stabilität in den Prozessen erreichte.