Highlight

Gemeinsam erfolgreich – unser valantic Team.

Lernen Sie die Menschen kennen, die mit Leidenschaft und Verantwortung bei valantic Großes bewegen.

Mehr über uns erfahren23. Juli 2024

Audi und BMW setzen Künstliche Intelligenz in der Produktion ein, zur Qualitätskontrolle und Fehlerminimierung. Künftig sollen sich Autoteile sogar selbst analysieren.

Die Automobilbranche steht vor neuen Herausforderungen. „Dazu gehören neue Antriebstechnologien, komplexer zu verarbeitende Werkstoffe aus dem Leichtbau und eine Flexibilisierung der Produktion“, steht für Prof. Dr. Alexander Schiendorfer von der Technischen Hochschule Ingolstadt fest. Sein Lehrgebiet ist KI-basierte Optimierung in der Automobilproduktion.

„Software-Werkzeuge aus der künstlichen Intelligenz erreichen einen immer höheren Reifegrad“, sagt der KI-Experte. So lassen sich durch KI, unterstützt durch relevante Daten, zahlreiche bislang nur durch Menschenhand machbare Routinetätigkeiten ausführen oder ganz automatisieren.

Als Lohn der Mühe winkt eine effiziente und ressourcenschonende Automobil-Produktion. Besonders geeignete Anwendungen findet Schiendorfer in der KI-gestützten Prognose von Ausschussteilen, der automatisierten Fehlerdiagnose oder in der optimierten Steuerung ganzer Fertigungsprozesse. Tatsächlich ist die intelligente Prozessüberwachung in der Fertigung, etwa bei der qualitätssteigernden Vorhersage von Ausschussteilen oder in der vorausschauende Wartung (predictive maintenance) eines der wichtigsten Themen, mit denen sich KI-Experten in der Forschung beschäftigen und die in der Automobilindustrie erprobt werden. Smarte vorausschauende Wartung reduziert Ausfallszeiten von Produktionsmaschinen auf nahezu Null und führt im Ergebnis zu besseren Abläufen und zufriedeneren Kunden.

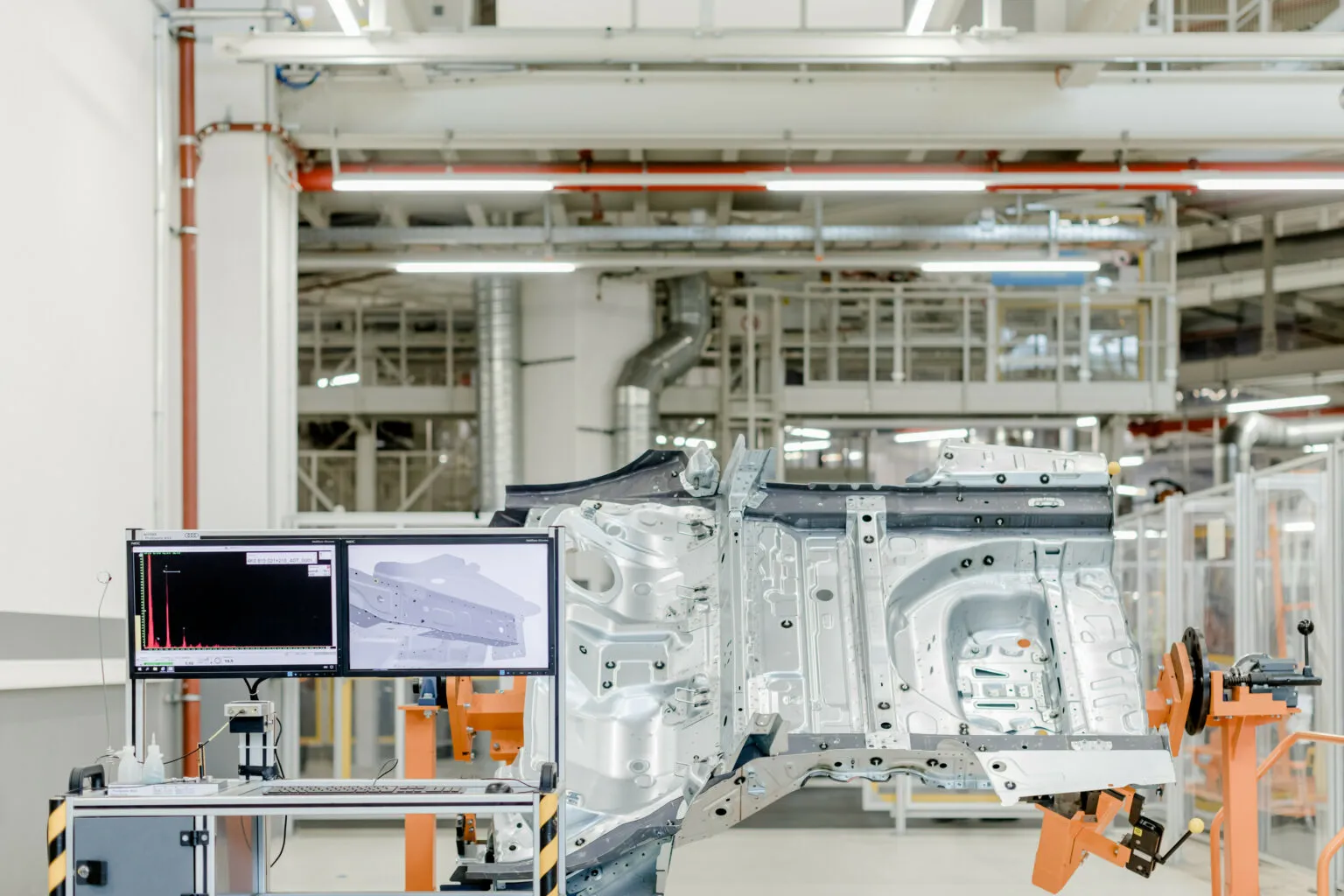

Welche Vorteile KI-gestützte Tools in der Qualitätskontrolle bringen, zeigt ein Projekt bei Audi am Standort Neckarsulm. Dort prüft künstliche Intelligenz die Qualität von Schweißpunkten in der Serienproduktion. Das sind allein zur Verbindung der Karosserieteile eines Audi A6 rund 5.300 Schweißpunkte.

Die Qualität der Prozesse beim Widerstandspunktschweißen (WPS) in der Fertigung nahmen Mitarbeitende bisher stichprobenartig und manuell mit der klassischen Ultraschallprüfung unter die Lupe. Nun testen Expertenteams aus den Bereichen Fertigung, Innovationsmanagement, Digitalisierungsplanung und IT mit dem Pilotprojekt „WPS Analytics“eine bessere Methode, um die Qualität der Schweißpunkte zu beurteilen. Hier kommt die Fähigkeit künstlicher Intelligenz zum Einsatz, Abweichungen in der Qualität der Schweißpunkte automatisiert und in Echtzeit zu erkennen.

Das Ziel besteht darin, „digitale Lösungen für die Fahrzeugfertigung bis zum Serieneinsatz zu testen und zu entwickeln. Mit dem Einsatz der KI erproben wir hier eine wichtige Schlüsseltechnologie“, betont Michael Haeffner, Leiter Delivery Management Digitalisierung Produktion / Logistik bei Audi. KI steigert die Qualität in der Produktion und senkt gleichzeitig Kosten und Aufwände.

Der KI-Algorithmus inklusive einer leicht bedienbaren grafische Benutzeroberfläche (Dashboard) und eine Anwendung zur Qualitätsanalyse werden im Karosseriebau des Audi A6/A7 am Standort Neckarsulm bereits eingesetzt. Ziel des Projekts ist, den Algorithmus annährend 100 Prozent der gesetzten Schweißpunkte im Karosseriebau bewerten zu lassen. Die Vision: Künftig könnten die Schweißprozesse automatisiert gesteuert und kontinuierlich optimiert werden. Zudem soll der Algorithmus für weitere Anwendungen in der vernetzten Fertigung dienen. Zum Beispiel in der vorausschauende Instandhaltung (Predictive Maintenance), die Verschleißteile genau dann austauscht, wenn sie auszufallen drohen. Dadurch wird der Lebenszyklus der Teile voll ausgereizt und gleichzeitig werden teure Ausfälle vermieden.

Wie eine weitere KI-Anwendung Prozesse in der Produktion effizienter machen soll, wird derzeit im Ingolstädter Presswerk erprobt. Dort erkennt KI anhand von Fotos Qualitätsmängel in der Karosserie, zum Beispiel kleine Haarrisse oder auffällige Verformungen, die mit bloßem Auge kaum erkennbar wären. „Heute tut sie das unterstützend, indem sie dem Menschen eine Vorauswahl kritischer Teile anzeigt; in Zukunft wird die KI dann selbstständig, dass heißt automatisiert, entscheiden“, sagt KI-Rüdiger Eck, Head of Data & Analytics Factory (CDO) bei Audi.

In Sachen KI legt auch ein Nachbar von Audi in Ingolstadt nicht die Hände in den Schoß. Dafür ist die Technologie viel zu wettbewerbsrelevant. Im nicht weit entfernten Standort Dingolfing steht bei BMW ein KI-basiertes System zur automatisierte Qualitätskontrolle ganz oben auf der Prioritätenliste. Seit 2023 prüft der Automobilhersteller Karosserien mit Kameras und einem KI-System von Vision Tools. Vision Tools hat die virtuelle Inbetriebnahme KI-basierter Prüf- und Inspektionsprozesse gemeinsam mit dem Karlsruher Institut für Technologie und der Hochschule Karlsruhe entwickelt. Beim Einsatz im BMW-Werk prüft das System, ob in jeder der beiden Heckleuchten drei Gummistopfen vorhanden und korrekt gesteckt sind. An der Prüfstation lauern zwei Kameras, um Abweichungen im Karosserieteil zu identifizieren. Treten Fehler auf, erhalten Produktionsmitarbeiter auf ihrem Display einen entsprechenden Hinweis.

Obwohl dieser Vorgang recht einfach aussieht, ist er nur mit hohem Aufwand realisierbar. Der Workflow: Zunächst wird aus den zum Produkt gehörenden CAD-Dateien und der Produktionsumgebung eine Simulation erstellt. Dazu können auch Abbildungen des realen Produktes – etwa aus der Vorserie oder der Produktentwicklung – herangezogen werden.

Hinzu kommen in der Simulation sogenannte Randomisierungsparameter wie Positions- und Materialtoleranzen, Farb- und Beleuchtungsunterschiede, Fremdlichteinflüsse, Bildunschärfen und Bildverzeichnungen. Nur so ist die Simulation in der Lage, den echten Prüfablauf inklusive der Umgebungseinflüsse realistisch abzubilden.

Nach dem Produktionsanlauf lassen sich die virtuell erzeugten Bilder durch reale Bilder ergänzen. Auf diese Weise verbessert sich die Fehlererkennungsrate der Prüf-KI. Zudem muss die KI auf möglichst viele Abweichungen vorbereitet werden. Dazu erzeugt ein Zufallsgenerator eine festgelegte Anzahl virtueller Bilder, die sich zum Trainieren des KI-Algorithmus eignen und die Erkennungsrate weiter steigern.

Die Zuverlässigkeit des Prüfablaufs steht und fällt allerdings mit der Qualität der CAD-Dateien. Fehlen dort Produktdetails, wirkt sich das zum Nachteil der Erkennungsrate aus. Die Datenqualität ist auch hier erfolgsentscheidend. Stimmen alle Details, dann können die virtuell erzeugte Umgebung und der zugehörige Datensatz als digitaler Zwilling in Prüfstationen mit ähnlichen Anforderungen übernommen werden.

BMW hat mit dem hauseigenen KI-EInsatz aber noch weit mehr vor. Die eigenentwickelte IT-Plattform AIQX (Artificial Intelligence Quality Next) automatisiert Qualitätsprozesse im Bandablauf mit Hilfe von Kameras, Sensorik und KI. Deren aktuell gespeicherte Daten werden in Echtzeit über Algorithmen und KI ausgewertet; anschließend erhalten Mitarbeiterinnen und Mitarbeiter am Band über ihre Smart Devices direktes Feedback. AIQX kann so zur Variantenbestimmung, zur Überprüfung der Vollständigkeit und zur Detektion von Anomalien im Verbauprozess eingesetzt werden und Produktionsabläufe weiter optimieren.

Damit nicht genug. Über die Fehlerkontrolle in der Fertigung hinaus soll bei BMW gar eine vollständig intelligente Produktion durch Künstliche Intelligenz Realität werden. Das Instrument dafür heißt Car2X. Das cloudbasierte System liefert während des Produktionsablaufs Echtzeitkommunikation und Interaktion zwischen dem zu bauenden Fahrzeug und dem Produktionssystem. Damit wird jedes Fahrzeug in der Fertigung zu einem aktiven und vernetzten Bestandteil des industriellen IoT (Internet of Things) bei BMW.

In der Herstellungsphase nehmen Produkte und Komponenten eine Selbstanalyse vor, interagieren in Echtzeit mit den Mitarbeitenden an der Fertigungslinie, teilen und dokumentieren Meldungen automatisch. Für die eigenständige Kommunikation sorgen Datenströme, die es dem Fahrzeug erlauben, aktiv und ortsunabhängig mit zahlreichen Produktionsressourcen und der Cloud zu interagieren.

Car2X Technologie bietet mehrere Anwendungsszenarien, wo das Fahrzeug in Echtzeit über seinen im Bau befindlichen Zustand kommuniziert. So vergleicht es bei Steckverbindungen seinen Sollzustand mit der tatsächliche Verbauungslage. Abweichungen wie fehlerhafte Steckverbindungen werden von der Künstlichen Intelligenz identifiziert und an das Produktionssystem gemeldet. So lassen sich Fehler in der Montage sofort beheben, womit deutlich geringere Nacharbeit benötigt wird.

Außerdem ist das Fahrzeug ist in der Lage, seine Umgebung zu analysieren. Über eingebaute Kameras kann es das vorgelagerte Automobil auf dem Produktionsband scannen. Wird beispielsweis das Warndreieck nicht montiert, erkennt das Fahrzeug dies und meldet die Abweichung an Mitarbeitende und Produktionssysteme.

Auch nach Abschluss des Fertigungsprozesses hält das neue Fahrzeug Kontakt mit den Mitarbeitenden und leitet sie zu seinem vorgesehenen Stellplatz auf den Außenflächen des Betriebsgeländes.

Nichts verpassen.

Blogartikel abonnieren.