Strategisches Asset Performance Management | Leistung, Kosten und Risiko ausbalancieren

16. Oktober 2024

16. Oktober 2024

Autor: Bernd Frey, Business Development Manager bei der Orianda Solutions AG – a valantic company

Wie Sie die Risiken Ihrer technischen Anlagen bewerten und eine optimale Instandhaltungsstrategie darauf abstimmen.

Es lohnt sich, das Thema Instandhaltung strategisch anzugehen. Denn nur dann können Betreiber*innen von technischen Assets sicher sein, dass sie ihre Ressourcen wie Budget, Team und Material so einsetzen, dass es die größte Wirkung entfaltet. Wer schließlich den optimalen Mix aus Zuverlässigkeit & Sicherheit, Verfügbarkeit und Kosten gefunden hat, holt das Optimum aus seinen technischen Assets heraus.

Wir zeigen, welche Methode zu einer soliden Instandhaltungsstrategie führt und welche Unterstützung SAP leisten kann.

Um mit begrenzten Ressourcen das bestmögliche Ergebnis zu erzielen, brauchen Unternehmen einen Mix aus unterschiedlichen Instandhaltungsstrategien, die auf die jeweiligen technischen Assets passen. Der erste Schritt dorthin ist eine Risikobewertung. Am besten man nimmt nacheinander die Assets in den Blick und bewertet typische, wichtige Risiken, wie zum Beispiel Risiken für die Produktion oder Sicherheitsrisiken.

Die erste Überlegung ist, welche Auswirkungen der Ausfall des Assets auf die Produktion hat. Hier entscheidet der individuelle Kontext: Ein täglich eingesetzter Schweißroboter, für den es keinen Ersatz vor Ort gibt, kann die Fertigung stilllegen. Eine wartungsfreundliche und schnell entstörbare Werkzeugmaschine ist hingegen kein großes Problem. Auf eine selten genutzte Anlage für Sonderlacke kann für zwei Wochen verzichtet werden, auf den einzigen Hubstapler im Hochregallager nicht.

Know-how aus dem Shopfloor: Es empfiehlt sich, bei der Analyse die Erfahrungswerte der Mitarbeiter*innen in der Produktion und der Techniker*innen aus der Instandhaltung zu nutzen. Die konkreten Kosten eines Ausfalls wiederum lassen sich betriebswirtschaftlich berechnen.

Havarie, Unfall, Störung – all das kann die Sicherheit der Mitarbeiter*innen, der Kunden und der Umwelt betreffen. Bei einem Flugzeugtriebwerk sind die Unfallfolgen einleuchtend und jeder würde intuitiv auf maximale Wartung und redundante Systeme setzen. Aber wie viel Schaden ist bei einem Maschinenausfall oder einer Fehlfunktion überhaupt möglich?

Auch hier kommt es auf die Bewertung der Expert*innen vor Ort an: Welcher Ausfall, welche Folgen sind der Erfahrung nach möglich und wie wahrscheinlich? Sind die Ventile im Inneren der Anlage redundant ausgelegt oder könnten gefährliche Gase oder Flüssigkeiten austreten, sobald es Materialermüdung gibt?

Die individuell eingeschätzten Risiken 1 und 2 müssen jetzt in Zahlen übersetzt werden, um die Risiken kalkulierbar und vergleichbar zu machen. Dazu werden für technische Assets Faktoren für die Schadenshöhe in der Produktion (das finanzielle Risiko) und deren Eintrittswahrscheinlichkeit festgelegt. Gleiches gilt für die mögliche Schadenshöhe in Bezug auf Sicherheit.

Bewährt hat sich hier eine Skala von 0 bis 10. Eine manuelle Bewertung mit Scoring könnte dann so aussehen:

Mit diesen Schritten können alle technischen Assets identifiziert werden, deren Ausfall besonders kritische Konsequenzen hätte. In unserem Beispiel bekamen die Maschinen #1,#3 und #5 das höchste Scoring, das sie zu A-Assets qualifiziert und damit in den Fokus des Reliability Engineerings rückt.

Bereits eine Risikobewertung wie in Level 1 beschrieben, bringt Sie einer begründbaren und passenden Instandhaltungsstrategie näher. Denn von der Asset-Kategorie hängt beispielsweise der Instandhaltungsmodus im Wesentlichen ab: Lohnt ein prädiktiver Teiletausch oder reicht eine korrektive Reparatur? Dasselbe gilt für das Ersatzteilmanagement und die Bevorratung mit kritischen Komponenten.

Für kritische technische Assets der Kategorie A bietet sich die Durchführung weiterführender Assessments an. Bekannt sind beispielsweise die Methoden FMEA (Failure Mode and Effects Analysis) und RCM (Reliability Centered Maintenance). Diese helfen, potenzielle Fehler/Ausfälle und deren Ursachen zu identifizieren. Dafür stimmen sich Expert*innen aus Business und Technik gemeinsam ab. Der Aufwand lohnt sich in der Regel für kritische technische Assets. FMEA wird zum Beispiel in der Luftfahrt eingesetzt und bei anderen hochwertigen, kostenintensiven Assets wie der Bahn und im Bergbau.

Nach der Erfassung der möglichen Schadensbilder werden deren Auswirkungen und Ursachen analysiert, um diese zu bewerten und künftig zu verhindern. Mögliche Gegenmaßnahmen sind zum Beispiel Bauteile verbessern oder besser schützen und Wartungszyklen erhöhen. RCM ist mit diesem Vorgehen vergleichbar, fokussiert aber darauf, was getan werden muss, dass ein technisches Asset weiterhin seine Funktion in einem Betriebsumfeld erfüllt. Die Methode bietet zusätzlich einen vordefinierten Entscheidungsbaum zur Unterstützung bei der Definition der passenden Instandhaltungsstrategien.

Schlußendlich soll durch die Bewertungen definiert werden, welche Instandhaltungsstrategien auf welcher Ebene (Asset / Systeme / Komponenten) eingesetzt werden, um das vorhandene Instandhaltungsbudget zielgerichtet auf die technischen Assets zu verteilen.

Die Anbindung von digitalen Komponenten und IoT-Sensoren macht den aktuellen Zustand von technischen Assets transparent (Condition-Monitoring) und ermöglicht valide Prognosen, um mögliche Ausfälle vor deren Eintreten zu erkennen. Das ist recht aufwendig, da Unternehmen nicht nur in Hardware und Software investieren, sondern auch KI-Modelle trainieren werden, um beispielsweise rechtzeitig auf bestimmte Vibrationsfrequenzen zu reagieren, die den Ausfall eines Bauteils ankündigen.

Diese IH-Strategie eignet sich besonders für technische Assets der Kategorie A, etwa in der Pharmabranche, wo kein Lüfter im Kühlraum unbemerkt ausfallen sollte und sich daher zum Beispiel die Überwachung von Anomalien in den Sensordaten auszahlt. Die dafür notwendige Sensorik dient einerseits dem Condition Monitoring und der zustandsbasierten Instandhaltung. Zum anderen sind die kontinuierlich ermittelten Daten aber auch Basis für neue prädiktive und KI-basierte Instandhaltungsmodelle.

Wiederkehrende Maßnahmen in Wartungszyklen eignen sich typischerweise für technische Assets der Kategorien B und C. Sie sind häufig auch für bestimmte Systeme / Komponenten von Assets der Kategorie A relevant. Meist sind die Zyklen zeit- und/oder leistungsbasiert gemäß Herstellervorgaben, zum Beispiel nach jeweils 500 Betriebsstunden, nach 200 produzierten Einheiten, am Ende der Arbeitsschicht etc. Anpassungen finden in der Regel gemäß den Erfahrungen der Produktionsmitarbeiter statt.

Eine korrektive (auch ereignis- oder zustandsorientierte) Instandhaltung führen Techniker aus, sobald eine Fehlfunktion auftritt. Das kann alle Kategorien von technischen Assets betreffen. Als ausschließlicher Modus eignet sich die korrektive Instandhaltung aber nur für niedrig eingestufte Assets der Kategorie C, deren Ausfall geringe oder keine Kosten und Schäden verursacht.

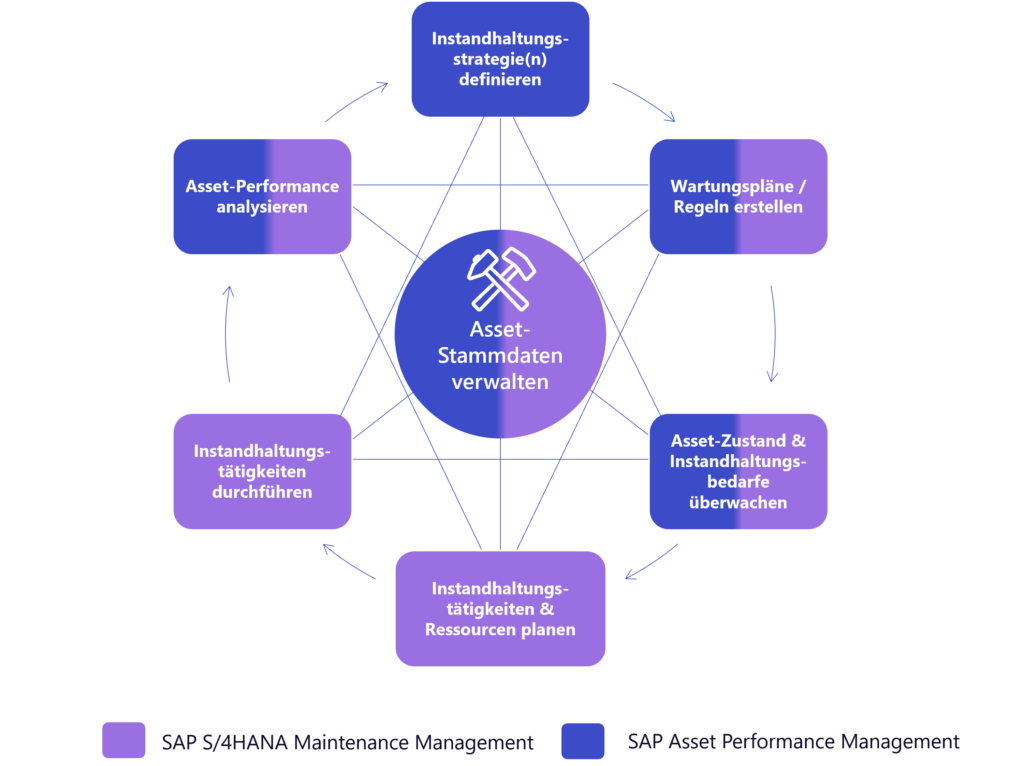

Bei der Asset-Bewertung, Definition und Umsetzung Ihrer Instandhaltungsstrategie müssen Sie sich nicht auf Excel-Tabellen verlassen. SAP Asset Performance Management (APM) unterstützt Sie mit Funktionen zum Assessment und zur Dokumentation Ihrer Strategie. Templates helfen beim Festlegen von Kriterien, Gewichtungen, Grenzwerten und des Scorings für die Risikoanalyse. Beim Assessment unterstützen Sie die Modelle FMECA und RCM. Die Asset-Stammdaten bezieht SAP APM dabei direkt aus Ihrem SAP S/4HANA. Dorthin kann auch das Scoring zurückgemeldet werden. Empfehlungen für Verbesserungen können aus den Assessments erfasst und im SAP S/4HANA implementiert werden. Hier werden Sie inzwischen durch diverse Integrationsmöglichkeiten unterstützt. Sie können bestehende Arbeitspläne verknüpfen oder neue Arbeitspläne anlegen. Das gleiche gilt für Wartungspläne und Wartungspositionen.

Mit den Anlagenstammdaten erweitert SAP APM die Funktionen Ihres SAP Enterprise Asset Management (EAM). Das ermöglicht einen geschlossenen Kreislauf für die Definition von Instandhaltungsstrategien, Implementierung von Empfehlungen sowie die Ausführung und Überwachung einer optimalen Anlageninstandhaltung. Die rückgespielten Daten aus der Instandhaltung zeigen die Anlagen-Performance unter wechselnden Wartungsbedingungen und über den Lebenszyklus des Assets, sodass Sie sich kontinuierlich der besten Balance aus Zuverlässigkeit & Sicherheit, Verfügbarkeit und Kosten annähern. Ist eine Hochverfügbarkeit der Maschine X vielleicht auch mit weniger Aufwand möglich? Die Daten verraten es.

Benötigen Sie Unterstützung bei Ihrem Asset Performance Management mit SAP?

Unser Expertenteam steht Ihnen gerne zur Verfügung! Vereinbaren Sie noch heute eine kostenlose Beratung und erfahren Sie, wie wir Ihnen helfen können, Ihr Asset Performance Management effizienter zu gestalten.

Nichts verpassen.

Blogartikel abonnieren.